|

新聞詳情

單片機(jī)控制電機(jī)瀏覽數(shù):1次

用單片機(jī)控制直流電機(jī)

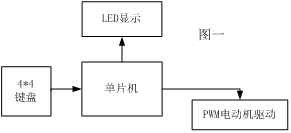

本設(shè)計(jì)以AT89C51單片機(jī)為核心,以4*4矩陣鍵盤做為輸入達(dá)到控制直流電機(jī)的啟停、速度和方向,完成了基本要求和發(fā)揮部分的要求。在設(shè)計(jì)中,采用了PWM技術(shù)對電機(jī)進(jìn)行控制,通過對占空比的計(jì)算達(dá)到精確調(diào)速的目的。

一、 設(shè)計(jì)方案比較與分析:

1、電機(jī)調(diào)速控制模塊: 方案一:采用電阻網(wǎng)絡(luò)或數(shù)字電位器調(diào)整電動機(jī)的分壓,從而達(dá)到調(diào)速的目的。但是電阻網(wǎng)絡(luò)只能實(shí)現(xiàn)有級調(diào)速,而數(shù)字電阻的元器件價格比較昂貴。更主要的問題在于一般電動機(jī)的電阻很小,但電流很大;分壓不僅會降低效率,而且實(shí)現(xiàn)很困難。 方案二:采用繼電器對電動機(jī)的開或關(guān)進(jìn)行控制,通過開關(guān)的切換對小車的速度進(jìn)行調(diào)整。這個方案的優(yōu)點(diǎn)是電路較為簡單,缺點(diǎn)是繼電器的響應(yīng)時間慢、機(jī)械結(jié)構(gòu)易損壞、壽命較短、可靠性不高。 方案三:采用由達(dá)林頓管組成的H型PWM電路。用單片機(jī)控制達(dá)林頓管使之工作在占空比可調(diào)的開關(guān)狀態(tài),精確調(diào)整電動機(jī)轉(zhuǎn)速。這種電路由于工作在管子的飽和截止模式下,效率非常高;H型電路保證了可以簡單地實(shí)現(xiàn)轉(zhuǎn)速和方向的控制;電子開關(guān)的速度很快,穩(wěn)定性也極佳,是一種廣泛采用的PWM調(diào)速技術(shù)。 兼于方案三調(diào)速特性優(yōu)良、調(diào)整平滑、調(diào)速范圍廣、過載能力大,因此本設(shè)計(jì)采用方案三。 2、PWM調(diào)速工作方式: 方案一:雙極性工作制。雙極性工作制是在一個脈沖周期內(nèi),單片機(jī)兩控制口各輸出一個控制信號,兩信號高低電平相反,兩信號的高電平時差決定電動機(jī)的轉(zhuǎn)向和轉(zhuǎn)速。 方案二:單極性工作制。單極性工作制是單片機(jī)控制口一端置低電平,另一端輸出PWM信號,兩口的輸出切換和對PWM的占空比調(diào)節(jié)決定電動機(jī)的轉(zhuǎn)向和轉(zhuǎn)速。 由于單極性工作制電壓波開中的交流成分比雙極性工作制的小,其電流的最大波動也比雙極性工作制的小,所以我們采用了單極性工作制。 3、PWM調(diào)脈寬方式: 調(diào)脈寬的方式有三種:定頻調(diào)寬、定寬調(diào)頻和調(diào)寬調(diào)頻。我們采用了定頻調(diào)寬方式,因?yàn)椴捎眠@種方式,電動機(jī)在運(yùn)轉(zhuǎn)時比較穩(wěn)定;并且在采用單片機(jī)產(chǎn)生PWM脈沖的軟件實(shí)現(xiàn)上比較方便。 4、PWM軟件實(shí)現(xiàn)方式: 方案一:采用定時器做為脈寬控制的定時方式,這一方式產(chǎn)生的脈沖寬度極其精確,誤差只在幾個us。 方案二:采用軟件延時方式,這一方式在精度上不及方案一,特別是在引入中斷后,將有一定的誤差。但是基于不占用定時器資源,且對于直流電機(jī),采用軟件延時所產(chǎn)生的定時誤差在允許范圍,故采用方案二。

二、 系統(tǒng)分析與設(shè)計(jì):

鍵盤向單片機(jī)輸入相應(yīng)控制指令,由單片機(jī)通過P2.0與P2.1其中一口輸出與轉(zhuǎn)速相應(yīng)的PWM脈沖,另一口輸出低電平,經(jīng)過信號放大、光耦傳遞,驅(qū)動H型橋式電動機(jī)控制電路,實(shí)現(xiàn)電動機(jī)轉(zhuǎn)向與轉(zhuǎn)速的控制。電動機(jī)的運(yùn)轉(zhuǎn)狀態(tài)通過LED顯示出來。電動機(jī)所處速度級以速度檔級數(shù)顯示。正轉(zhuǎn)時數(shù)字向右移動,反轉(zhuǎn)時數(shù)字向左移動。移動速度分7檔,快慢與電動機(jī)所處速度級快慢一一對應(yīng)。每次電動機(jī)啟動后開始計(jì)時,停止時LED顯示出本次運(yùn)轉(zhuǎn)所用時間,時間精確到0.1s。

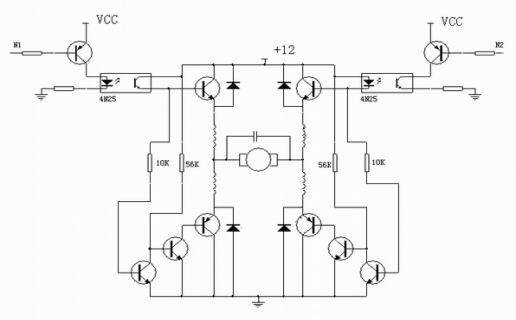

1、系統(tǒng)的硬件電路設(shè)計(jì)與分析 電動機(jī)PWM驅(qū)動模塊的電路設(shè)計(jì)與實(shí)現(xiàn)具體電路見下圖二。本電路采用的是基于PWM原理的H型橋式驅(qū)動電路。

圖二 PWM電路由四個大功率晶體管組成H型橋式電路構(gòu)成,四部分晶體管以對角組合分為兩組:根據(jù)兩個輸入端的高低電平?jīng)Q定晶體管的導(dǎo)通和截止。4個二極管在電路中起防止晶體管產(chǎn)生反向電壓的保護(hù)作用。4個電感在電路中是起防止電動機(jī)兩端的電流和晶體管上的電流過大的保護(hù)作用。

在實(shí)驗(yàn)中的控制系統(tǒng)電壓統(tǒng)一為5v電源,因此若達(dá)林頓管基極由控制系統(tǒng)直接控制,則控制電壓最高為5V,再加上三極管本身壓降,加到電動機(jī)兩端的電壓就只有4V左右,嚴(yán)重減弱了電動機(jī)的驅(qū)動力。基于上述考慮,我們運(yùn)用了4N25光耦集成塊,將控制部分與電動機(jī)的驅(qū)動部分隔離開來。輸入端各通過一個三極管增大光耦的驅(qū)動電流;電動機(jī)驅(qū)動部分通過外接12V電源驅(qū)動。這樣不僅增加了各系統(tǒng)模塊之間的隔離度,也使驅(qū)動電流得到了大大的增強(qiáng)。 在電動機(jī)驅(qū)動信號方面,我們采用了占空比可調(diào)的周期矩形信號控制。脈沖頻率對電動機(jī)轉(zhuǎn)速有影響,脈沖頻率高連續(xù)性好,但帶帶負(fù)載能力差脈沖頻率低則反之。經(jīng)實(shí)驗(yàn)發(fā)現(xiàn),脈沖頻率在40Hz以上,電動機(jī)轉(zhuǎn)動平穩(wěn),但加負(fù)載后,速度下降明顯,低速時甚至?xí)^D(zhuǎn);脈沖頻率在10Hz以下,電動機(jī)轉(zhuǎn)動有明顯跳動現(xiàn)象。實(shí)驗(yàn)證明,脈沖頻率在15Hz-30Hz時效果最佳。而具體采用的頻率可根據(jù)個別電動機(jī)性能在此范圍內(nèi)調(diào)節(jié)。通過N1輸入信號,N2輸入低電平與N1輸入低電平,N2輸入信號分別實(shí)現(xiàn)電動機(jī)的正轉(zhuǎn)與反轉(zhuǎn)功能。通過對信號占空比的調(diào)整來對車速進(jìn)行調(diào)節(jié)。速度分7檔控制,從高電平(第6檔)到低電平(第0檔)中間占空比以20%逐極遞減。速度微調(diào)方面,可以通過對占空比以1%的跨度逐增或逐減分別實(shí)現(xiàn)對速度的逐加或逐減。 2、系統(tǒng)的軟件設(shè)計(jì) 本系統(tǒng)編程部分工作采用KELI-C51語言完成,采用模塊化的設(shè)計(jì)方法,與各子程序做為實(shí)現(xiàn)各部分功能和過程的入口,完成鍵盤輸入、按鍵識別和功能、PWM脈寬控制和LED顯示等部分的設(shè)計(jì)。 單片機(jī)資源分配如下表:

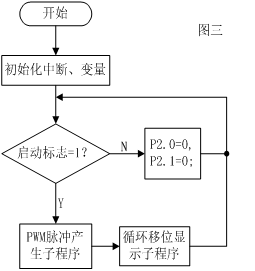

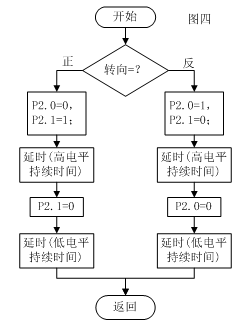

系統(tǒng)主函數(shù)流程如圖三 ①PWM脈寬控制:本設(shè)計(jì)中采用軟件延時方式對脈沖寬度進(jìn)行控制,延時程序函數(shù)如下: void delay(unsigned char dlylevel){ int i=50*dlylevel; while(--i);} 此函數(shù)為帶參數(shù)DLYLEVEL,約產(chǎn)生DLYLEVEL*400us的延時,因此一個脈沖周期可以由高電平持續(xù)時間系數(shù)hlt和低電平持續(xù)時間系數(shù)llt組成,本設(shè)計(jì)中采用的脈沖頻率為25Hz,可得hlt+llt=100,占空比為hlt/(hlt+llt),因此要實(shí)現(xiàn)定頻調(diào)寬的調(diào)速方式,只需通過程序改變?nèi)肿兞縣lt,llt的值,該子程序流程圖如圖四。

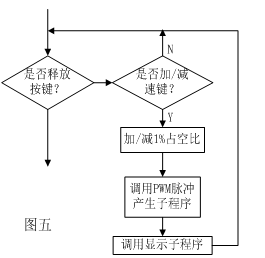

調(diào)速檔、持續(xù)加/減速:調(diào)速檔通過(0-6)共七檔固定占空比,即相應(yīng)檔位相應(yīng)改變hlt,llt的值,以實(shí)現(xiàn)調(diào)速檔位的實(shí)現(xiàn)。而要實(shí)現(xiàn)按住加/減速鍵不放時恒加或恒減速直到放開停止,就需在判斷是否松開該按鍵時,每進(jìn)行一次增加/減少1%占空比(即hlt++/--;llt--/++),其程序流程圖如圖五。 ③顯示子程序:利用數(shù)組方式定義顯示緩存區(qū),緩存區(qū)有8位,分別存放各個LED管要顯示的值。顯示子程序?yàn)橐粠⒆映绦颍瑓?shù)為顯示緩存的數(shù)組名,通過for(i=0;i<8;i++)方式對每位加上位選碼,送到P0口并進(jìn)行一兩毫秒延時。 該顯示子程序只對各個LED管分別點(diǎn)亮一次,因此在運(yùn)行過程中,每秒執(zhí)行的次數(shù)不應(yīng)低于每秒24次。 ④定時中斷處理程序:采用定時方式1,因?yàn)閱纹瑱C(jī)使用12M晶振,可產(chǎn)生最高約為65.5ms的延時。對定時器置初值3CB0H可定時50ms,即系統(tǒng)時鐘精度可達(dá)0.05s。當(dāng)50ms定時時間到,定時器溢出則響應(yīng)該定時中斷處理程序,完成對定時器的再次賦值,并對全局變量time加1,這樣,通過變量time可計(jì)算出系統(tǒng)的運(yùn)行時間。 對于一個數(shù)的顯示,先應(yīng)轉(zhuǎn)成BCD碼,即取出每一個位,分別送入顯示緩存區(qū),對于轉(zhuǎn)BCD的算法,應(yīng)對一個數(shù)循環(huán)除10取模,直至為0,程序如下: do{dispbuff[bcd_p]=bechange%10;//dispbuff為顯示緩沖區(qū)數(shù)組 bcd_p++;}while(bechange/=10) //disp_p為數(shù)組指針 軟件設(shè)計(jì)中的特點(diǎn): 1、 對于電機(jī)的啟停,在PWM控制上使用漸變的脈寬調(diào)整,即開啟后由停止勻加速到默認(rèn)速度,停止則由于當(dāng)前速度逐漸降至零。這樣有利于保護(hù)電機(jī),如電機(jī)運(yùn)用于小車上,在啟動上采用此方式也可加大啟動速度,防止打滑。 2、 對于運(yùn)行時間的計(jì)算、顯示。配合傳感器技術(shù)可用于計(jì)算距離,速度等重要的運(yùn)行數(shù)據(jù)。 3、 鍵盤處理上采用中斷方式,不必使程序?qū)︽I盤反復(fù)掃描,提高了程序的效率。 三、 測試結(jié)果與分析:

結(jié)束語 本設(shè)計(jì)在硬件上采用了基于PWM技術(shù)的H型橋式驅(qū)動電路,解決了電機(jī)馬驅(qū)動的效率問題,在軟件上也采用較為合理的系統(tǒng)結(jié)構(gòu)及算法,提高了單片機(jī)的使用效率,且具有一定的防飛能力。但該設(shè)計(jì)也有不足之處,主要是在關(guān)于速度的反饋上,無法提供較為直觀的速度表示方式,因此,有必要引入傳感器技術(shù)對速度進(jìn)行反饋,以rpm或rps表達(dá)當(dāng)前的轉(zhuǎn)速進(jìn)行顯示。 蘇州永節(jié)電子 專業(yè)定制各種工業(yè)控制器,單片機(jī)開發(fā)。

|

②鍵盤中斷處理子程序:采用中斷方式,按下鍵,單片機(jī)P3.2腳產(chǎn)生一負(fù)跳沿,響應(yīng)該中斷處理程序,完成延時去抖動、鍵碼識別、按鍵功能執(zhí)行。

②鍵盤中斷處理子程序:采用中斷方式,按下鍵,單片機(jī)P3.2腳產(chǎn)生一負(fù)跳沿,響應(yīng)該中斷處理程序,完成延時去抖動、鍵碼識別、按鍵功能執(zhí)行。